新能源汽车赛道上,500 强为何扎堆 “数字转型”?揭秘精工数字工厂的硬核实力。在新能源汽车的时代浪潮中,一个关键问题始终萦绕在人们心头:究竟谁能掌控未来的方向盘?全球 500 强企业们纷纷敏锐地察觉到这一赛道的巨大潜力,毫不犹豫地投身其中。然而,在这场波澜壮阔的技术革命里,有一个词正悄然改写着行业的版图,那就是 “数字化转型”。

相信不少朋友都和我一样,心中满是好奇:这些行业巨头为何甘愿斥巨资打造 “数字工厂”?在它们看似神秘的举措背后,又到底隐藏着怎样的秘密武器呢?今天,咱们就一起来揭开其中的面纱。

我们不禁要问,数字化,真的能成为新能源汽车零部件的 “超能力” 吗?别急,精工数字工厂的案例会给我们答案,这其实是一个关乎效率提升、创新突破与深刻变革的精彩故事。

效率革命,MES 系统的神奇功效

精工数字工厂引入 MES(制造执行系统)后,如同给生产过程装上了一双 “透视眼”,全程实现可视化。用他们员工的话来说,“从订单下达到产品交付,哪怕是每一颗螺丝钉的流转轨迹,都清晰得如同在眼前。”

数据最有说服力:生产效率提升了 30%,错误率降低了 50%,库存周期更是缩短了 20%。这组亮眼的数据,充分展现了 MES 系统为生产效率带来的巨大飞跃。

智能物流,WMS 系统的独特魅力

在精工工厂,仓库不再是传统印象中杂乱无章的模样,WMS(仓储管理系统)让仓库 “活” 了起来,焕发出新的生机。过去需要 3 个人忙得不可开交才能完成的拣货任务,如今 1 个人搭配 1 台机器,就能轻松搞定。

从数据来看,物流成本降低了 15%,货物周转率提高了 25%,仓库空间利用率也提升了 18%。WMS 系统在物流环节所发挥的魔力,极大地优化了整个工厂的运营。

放眼全球,汽车产业正朝着电动化、智能化的方向大步迈进。在这股汹涌的浪潮中,数字化转型已不再是企业的可选项,而是关乎生存的 “必答题”。正所谓 “不转型,就会被淘汰”。瞧瞧特斯拉、宁德时代,还有宝马、大众等行业巨头,无一不在马不停蹄地加速数字化进程。精工数字工厂的实践,正是这一行业大趋势的生动写照。

数字化转型,是革新,更是未来的起点

数字化转型,远远不止是技术层面的升级,更是思维与运营模式的一次彻底革新。精工数字工厂借助 MES、WMS 等系统的强大力量,不仅实现了生产效率的跨越式提升,更成功打造出一个智能化、数字化的未来工厂范本。但这绝不是终点,而仅仅是一个全新的起点。

想象一下,在未来的汽车零部件工厂里,机器人与人类默契协作,数据如同看不见的指挥棒,驱动着一切流程。效率与质量达到完美平衡,那将是一幅多么震撼的画面。这可不只是一个简单的工厂,更像是一个关于未来工业的 “乌托邦”。

正如一句金句所说:“数字化转型,不是为了跟上时代,而是为了定义时代。”

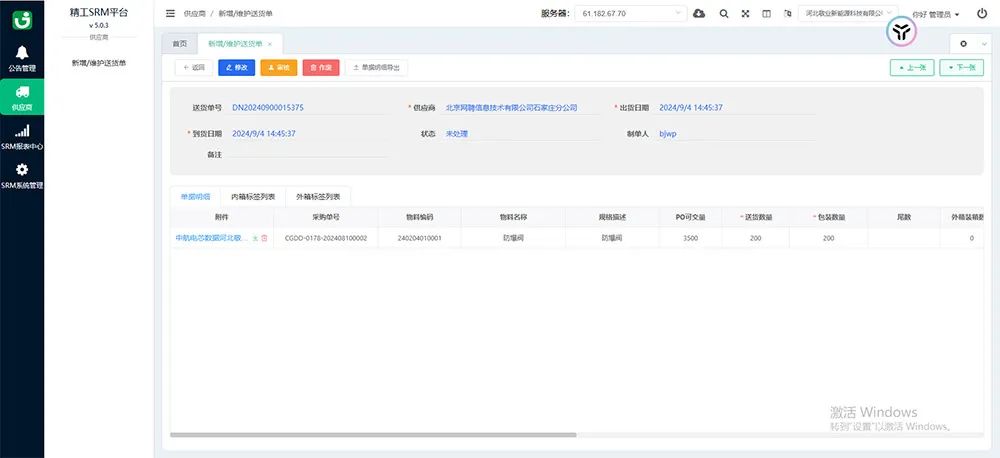

精工智能数字化工厂在2024年服务了河北敬业集团,成功上线了WMS/MES系统,

河北敬业新能源科技有限公司成立于2023年,是敬业集团旗下新能源板块智能化科技企业。公司积极推行“30·60”双碳目标,推行产业链融合发展,集储能产品研发、制造、销售、运维服务于一体,开展大容量储能电池系统、动力电池系统、CCS(Cell Contact System)集成母排等核心产品的研发、制造业务。产品应用于新能源发电、智能电网、用户终端、绿色交通等领域,为新能源行业客户提供储能系统一站式解决方案。

产品描述

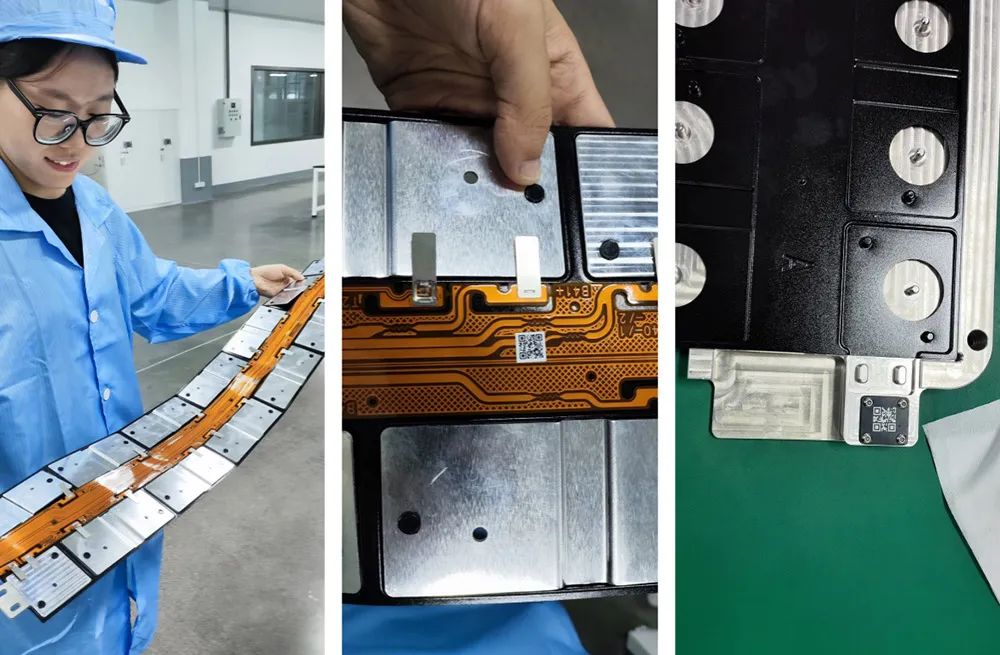

动力电池系统CCS(Cell Contacting Systems)是电动汽车电池包中的关键组件,负责连接电池模组内部的各个电芯,并集成信号采集、温度监控等功能。汽车行业在CCS生产方面积累了丰富的知识,并通过自动化生产解决方案来支持电动传动系统部件的生产。这种高度自动化的生产方式提高了生产效率,降低了成本,并保证了产品的质量和一致性。

在竞争日益激烈的市场环境下,如何提升生产运营效率,降低生产成本,成为敬业与精工智能数字化工厂直接关乎未来发展的核心竞争力!

案例展示

项目价值展示1:

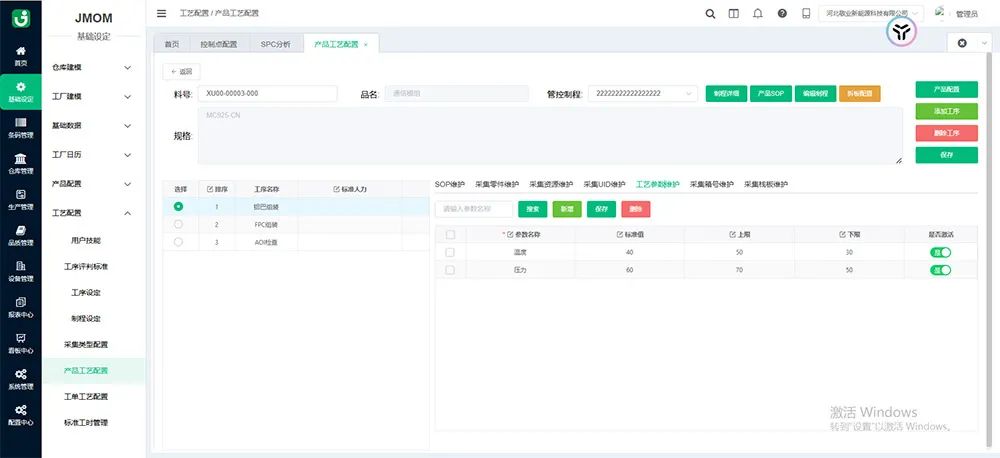

文字:SPC生产过程能力控制

附图:

项目价值展示2:

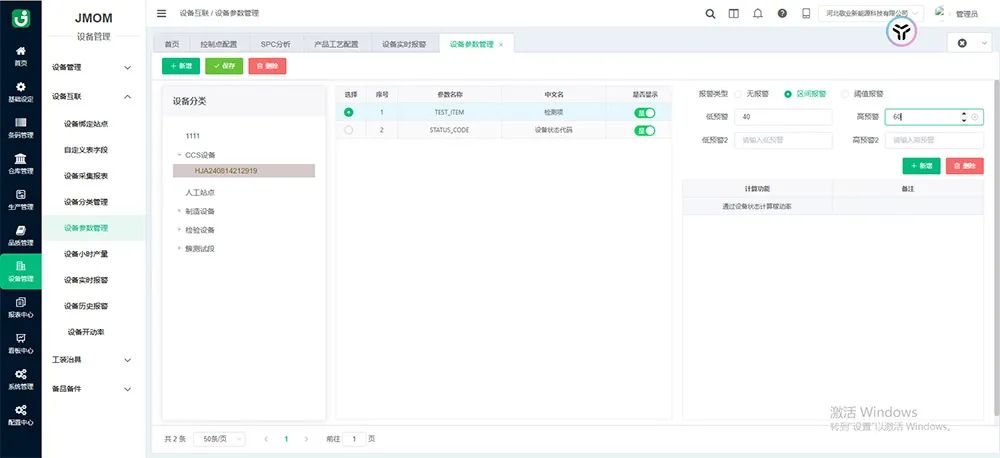

文字:设备关键参数下发全自动生产线,设备实时对接,超出限值报警,保证工艺参数可控

附图:

项目价值展示3:

文字:供应链联动,追溯到单个电芯(序列号),从供应商到PACK成品测试数据综合校验

附图:

最后,我想给大家留一个开放性问题:

如果未来的工厂不再需要人,我们还能做什么?

欢迎大家在评论区畅所欲言,分享自己的独特看法!