目录

七、系统+业务流程化:从“缺料报警”到“订单交付”全链路推演

七、系统+业务流程化:从“缺料报警”到“订单交付”全链路推演

案例背景:

某空调厂商旺季生产时,铜管供应商因设备故障延迟交货10天,导致:

- 产线告急:5000台空调外壳堆积,缺铜管无法组装

- 客户施压:京东要求48小时内发货,否则罚金500万

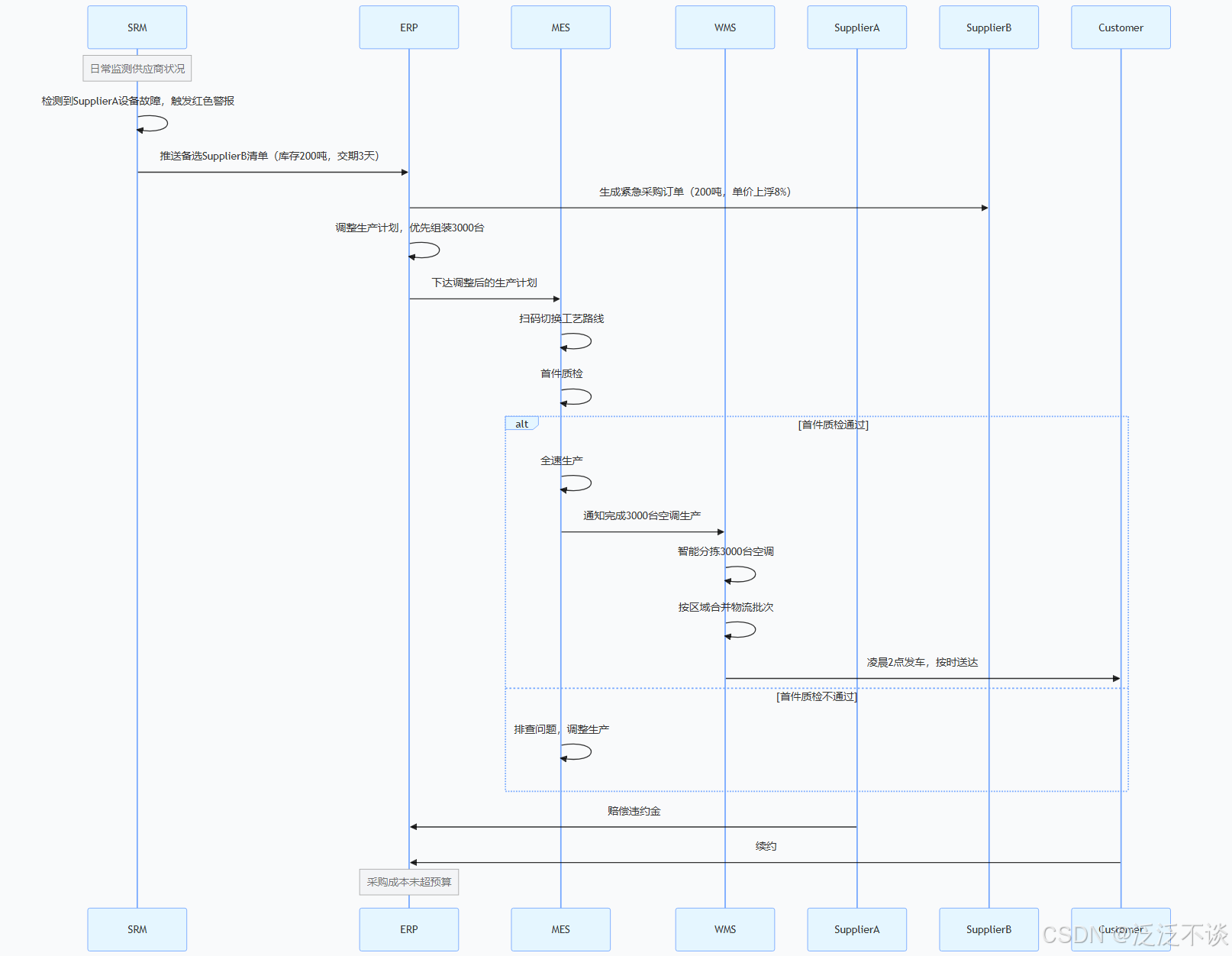

1.系统协同作战(ERP+SRM+MES):

-

SRM系统率先亮剑:

- 监测到铜管供应商设备故障 → 触发红色警报

- 自动推送备选供应商清单(B供应商库存200吨,交期3天)

-

ERP系统紧急响应:

- 生成紧急采购订单(B供应商铜管200吨,单价上浮8%)

- 调整生产计划:优先组装已齐套的3000台 → 保供京东订单

-

MES车间执行:

- 扫码切换工艺路线(使用B供应商铜管弯曲参数)

- 首件质检通过 → 全速生产

-

WMS闪电发货:

- 智能分拣3000台空调 → 按区域合并物流批次

- 凌晨2点发车 → 赶在京东截单前送达

结果:

- 罚金规避成功 → 赢得客户续约

- 供应商A赔偿违约金 → 采购成本未超预算

- 2.时序图

八、基础结合:采购员的“车间生存手册”

(初中生也能上手的避坑指南)

1. 采购员必备三件套

-

供应商档案速查表:

- 操作:打印TOP10供应商关键数据(准时率/库存/联系人)贴工位

- 案例:某采购员靠此表5分钟锁定备选电机供应商

-

齐套率监控看板:

- 操作:设置电脑屏保滚动显示关键物料齐套率

- 案例:齐套率<90%时自动标红 → 采购员秒级响应

-

采购风险决策树:

- 操作:把《紧急采购SOP》简化为流程图(贴鼠标垫)

- 案例:按图操作10分钟完成替代物料审批

2. 车间协同口诀

- 三查三对:

查订单号、查物料编码、查版本号 → 对图纸、对工艺、对实物 - 三早原则:

早预警、早切换、早追责

家电案例:

某电饭煲采购员发现内胆涂层厚度偏差:

- 早预警:邮件通报研发/质量部门(附检测报告)

- 早切换:启用B供应商(库存2000个)

- 早追责:SRM系统扣减供应商A绩效分

九、课后实战任务:成为供应链“急救医生”

任务1:采购订单风险分析

- 目标:分析以下采购订单漏洞:

- 输出:提出3条改进建议(示例:增加备选供应商/缩短付款账期)

任务2:供应商切换演练

- 场景:原电机供应商失火停产,需48小时内切换

- 操作:

- 在SRM系统中筛选符合要求的备选供应商(交期≤3天,质量等级≥B)

- 生成紧急采购订单模板

- 示例:

任务3:库存救急计算

- 题目:

安全库存:1000个

当前库存:300个

日均消耗:200个

供应商交期:5天

求:是否触发紧急采购?需采购多少? - 答案:

缺口 = (5×200) - 300 = 700个 < 安全库存1000 → 立即采购1000个

十、明日预告:生产排程的“谍战剧”

标题:《48小时逆转618断供危机!海尔工程师用APS上演“速度与激情”》