目录

注意事项

一、本任务书共25页,包括竞赛工作任务说明书(含平台硬件、软件组成说明与任务要求)、附件一: Python解释器配置步骤。如出现缺页、字迹不清等问题,请及时向裁 判示意,进行任务书的更换。

二、在比赛前务必对各机器组件和软件平台熟悉。

三、本次工作任务请在应用设备上完成,比赛前要熟悉设备使用说明书和软件用户手册。操作过程中,须遵守安全操作规程和职业素养要求的相关规定。

四、在完成工作任务的全过程中,严格遵守电气组件的相关操作要求,接线前一定要看清引脚定义和电压要求。

五、不得擅自更改设备已有器件位置和线路。

六、竞赛过程中,参赛选手认定竞赛设备的器件有故障,可提出更换,更换下的器件将由裁判组进行现场测试。若器件经现场测试是功能齐全,且没有故障的情况下,每次扣参赛队1分,此过程中造成的时间损失由选手承担。若因人为操作损坏器件,酌情扣5-10分,严重的经裁判组商议,中止选手比赛。

七、请严格按任务书要求完成的相关竞赛,相关截图、数据文件等保存到任务书要求的目录下。(以上文件详细要求请参照竞赛任务描述。)

八、考试过程中不允许自带U盘或其他可储存设备,赛场统一配备U盘。

九、参赛选手需及时保存相关程序及数据,竞赛过程中因设备死机和意外情况需要重启而造成未保存数据丢失的,由选手自行承担。大赛补时只补从关电到操作系统重启完成时间(不包括应用软件)。参赛选手在程序复杂的情况下每完成部分编程需要记得先保存配置。

十、参赛选手在完成工作任务的过程中,不得在任何地方标注学校名称、选手姓名等信息,违反规定者取消比赛成绩。

十一、比赛结束后,参赛选手需要将任务书以及现场发放的图纸、资料、草稿纸、U盘等材料一并上交,不得带离赛场。

竞赛工作任务说明书

一、平台硬件、软件组成说明

竞赛平台采用格创东智科技有限公司的工业互联网场景平台(图1)。大赛所用专用工具达到本赛项技术标准。工具清单见表1,工业互联网场景平台设备清单见表2。

图1工业互联网场景平台

表1《工业互联网集成应用》赛项设备及工具清单

| 序号 | 名称 | 规格 | 数量 | 备注 |

| 1 | 工业数据采集实训平台 | 定制 | 1 | |

| 2 | 物料箱 | 橙色收纳箱 | 1 | |

| 3 | 万用表 | UNI-T UT139A | 1 | |

| 4 | 水口钳 | 6 寸水口钳-薄款 | 1 | |

| 5 | 尼龙扎带 | 4*300(3.6MM 宽) | 1 | |

| 6 | 剥线钳 | 带刃口 6 档电工剥线钳(09-5.5mm2) | 1 | |

| 7 | 压线钳 | 管型端子压线钳(0.25-10mm2) | 1 | |

| 8 | 螺丝刀 | 十字 6X150mm | 1 | |

| 9 | 一字 6X150mm | 1 | ||

| 10 | 一字 2.5x75mm | 1 | ||

| 11 | 短接片三脚 | 中心联络件 FBS 3-5 | 5 | |

| 12 | 短接片两脚 | 中心联络件 FBS 2-5 | 5 | |

| 13 | 端子排 | PTTB2.5 | 30 | |

| 14 | 端子隔板 | PTTB2.5 隔板 | 6 | |

| 15 | 端子固定件 | 35mm 导轨固定件 | 2 | |

| 16 | 导线 | RV0.5mm2,综色*15 米/黑色*8 米 | 2 |

表2 工业互联网场景平台设备清单

| 序号 | 类型 | 名称 | 数量 |

| 1 | 物联网关 | 智能物联网关GT6757 | 1 |

| 2 | 智能电表 | 1 | |

| 3 | 工业无线数据终端 | 1 | |

| 4 | 电气控制部件 | PLC主机SIMATC S7-1215C | 1 |

| 5 | PLC IO拓展模块SM1223 | 1 | |

| 6 | 皮带传送模块ZYTD38S-R-009-201228 | 1 | |

| 7 | 步进电机驱动器FDE556 | 1 | |

| 8 | 步进电机57BYG250-56 | 1 | |

| 9 | 伺服马达驱动器SINAMICS V90 | 1 | |

| 10 | 伺服马达150W SIMOTICS S-1FL6 | 1 | |

| 11 | HMI 触摸屏 TPC7062Ti | 1 | |

| 12 | 变频器及电机 SINAMICS G120C | 1 | |

| 13 | 通讯组件 | RS232 通讯模块 | 1 |

| 14 | RS485 通讯模块 | 1 | |

| 15 | 工业交换机 TL-SF1005 | 2 | |

| 16 | 传感器组件 | 光电传感器 GTB6 | 1 |

| 17 | 电容传感器 | 1 | |

| 18 | 电感传感器 WX2047 | 1 | |

| 19 | 颜色传感器 KTM-M8 | 1 | |

| 20 | 接近开关 | 1 | |

| 21 | Pt100 温度传感器 | 1 | |

| 22 | 温度传感器变送器 | 1 | |

| 23 | 电流互感器 | 1 | |

| 24 | 高频 RFID 读卡器 | 1 | |

| 25 | RFID 高频芯片 | 10 | |

| 26 | 扫码枪 | 1 | |

| 27 | 专用线材 | 中间继电器 | 3 |

| 28 | 熔断器 | 1 | |

| 29 | 漏保空开 | 1 | |

| 30 | 按钮 | 3 | |

| 31 | 旋转开关 | 1 | |

| 32 | 急停开关 | 1 | |

| 33 | 三色灯 | 1 | |

| 34 | DC24V 电源 | 1 | |

| 35 | DC5V 电源 | 1 | |

| 36 | 220V 电源航空插头 | 1 | |

| 37 | 接线端子(香蕉插座端子) | 若干 | |

| 38 | 端子台(电源) | 12 | |

| 38 | 网线(0.5m) | 5 | |

| 40 | 网线(1m) | 1 | |

| 41 | 网线(2m) | 1 | |

| 42 | 配件 | 台架 | 1 |

| 43 | 相关配件 | 1 | |

| 44 | 备件收纳箱 | 1 | |

| 45 | 工具箱 | 1 | |

| 46 | 耗材箱 | 1 | |

| 47 | 螺丝刀(一字) | 3 | |

| 48 | 螺丝刀(十字) | 3 | |

| 49 | 内六角螺丝刀 | 1 | |

| 50 | 万用表 | 1 | |

| 51 | 剥线钳 | 1 | |

| 52 | 压线钳 | 1 | |

| 53 | 调试工具 | 1 | |

| 54 | 易损备件 | 1 | |

| 55 | 耗材 | 1 | |

| 56 | 软件 | pycharm | 1 |

| 57 | python v3.9 | 1 | |

| 58 | JDK v1.8 | 1 | |

| 59 | IDEA community | 1 | |

| 60 | MySQL v5.7 | 1 | |

| 61 | 工业互联网Saas应用账号 | 1 | |

| 62 | 工业物联平台 | 1 | |

| 63 | 工业组态 | 1 | |

| 64 | 零代码开发平台 | 1 | |

| 65 | 集成平台 | 1 |

二、任务要求

模块一 工业互联网设备安装与调试(35分)

考核参赛选手工业互联网安装及调试的能力,合理使用提供的相关硬件、软件工具,完成工业互联网设备的安装与调试,实现工业设备间的网络互联。考核分为三个步骤:设备安装、设备互联、设备调试。

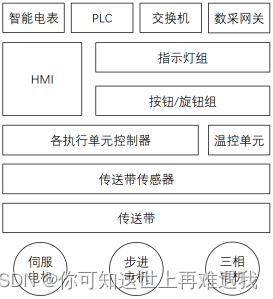

工业场景:某工厂生产线需要互联产线中的相关设备及智能电表,设有显示单元(人机界面HMI),通过中央控制单元(可编程逻辑器件PLC)对执行输出单元进行控制、状态显示,并可读入传感输入单元的状态到人机界面HMI,相关设备数据通过工业互联网边缘网关(云盒)设备上云,从而可实现工业互联网云、边、端的通信与控制。

任务1-1 工业互联网设备安装

一般性概述:熟悉工业互联网常见互联设备:中央控制单元(可编程逻辑器件PLC)、触屏交互显示单元(人机界面HMI)、工业互联网边缘网关(云盒)、智能电表、执行单元、传感单元、工业网络单元(网络路由与交换)、供电单元、连接转接单元等的安装与接线,按工业互联网场景要求,将给定的工业互联网设备安装电工实训网孔板上,并正确完成接线。

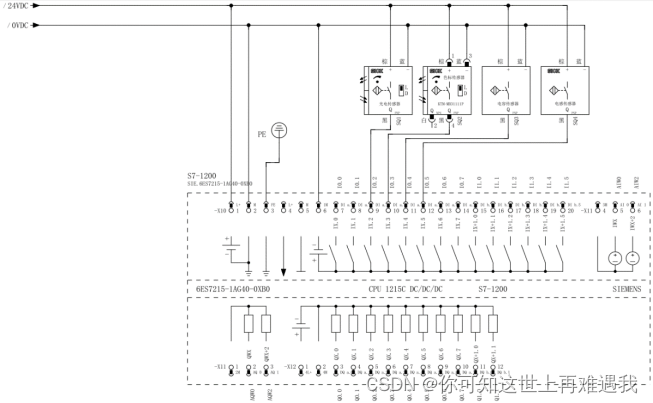

任务要求1:根据设备布局图1-1-1、安装接线图图1-1-2,对工业网络设备的部分硬件进行安装与电气接线,利用剥线钳、压线钳等工具进行线缆剥线,完成电气线缆冷压头及网线水晶头压制,整理接线,放入线槽中,满足后续任务的开展。(裁判对完成情况进行打分)

图1-1-1 设备布局示意图

图1-1-2 传感器安装接线图

选手需自行制作合格的接线,若选手无法实现制作接线,可以填写“协助申请单”,领取成套成品接线,但提出协助申请后,将按标准扣分。如果设备连接接线处理不好,会影响后续部分任务完成。

任务1-2. 工业互联网设备互联

一般性概述:熟悉各类设备单元:中央控制单元(可编程逻辑器件PLC)、触屏交互显示单元(人机界面HMI)、工业互联网边缘网关(云盒)、智能电表、执行单元、传感单元、工业网络单元(网络路由与交换)的互联地址等参数设置,按工业互联网场景要求,对各设备单元开展硬件网络连接,进行互联配置,使用软件工具检测设备互联配置情况。

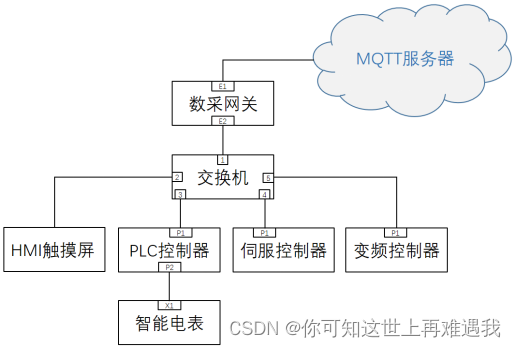

任务1-2-1:根据互联地址设备网络拓扑图1-2-1,将相关工业网络设备进行硬件网络连接。

图1-2-1 PLC部分接线图

任务1-2-2:根据互联地址等参数设置表1-2-1,对各设备单元进行互联配置。

表1-2-1 IP地址

| 序号 | 设备名称 | IP 地址 |

| 1 | 可编程逻辑器件PLC | 192.168.0.1 |

| 2 | 人机界面HMI | 192.168.0.3 |

| 3 | 伺服控制器 | 192.168.0.5 |

| 4 | 变频控制器 | 192.168.0.6 |

| 5 | 智能电表 | 192.168.0.7 |

| 6 | 工业网络单元(网关) | 192.168.0.100 |

任务1-2-3:通过IP扫描工具,进行工业网络验证,扫描、列显出所有设备IP。

现场提供的工业网络单元(网络路由与交换)的用户名及密码为默认:用户名admin,密码为123456,IP地址设置为192.168.0.100。

任务要求

将PLC的IP设置后的页面的进行截图,截图贴到成果物文档中名为“子任务1-2-2-1”

将人机界面HMI的IP设置后的页面的进行截图,截图贴到成果物文档中名为“子任务1-2-2-2”

将IP扫描的界面截图,截图贴到成果物文档中名为“子任务1-2-3-1”

任务1-3. 工业互联网设备调试

一般性概述:熟悉各类设备单元:中央控制单元(可编程逻辑器件PLC)、触屏交互显示单元(人机界面HMI)、工业互联网边缘网关(云盒)、智能电表、执行单元、传感单元、工业网络单元(网络路由与交换)等的实现功能,按工业互联网场景要求,装载功能程序,并进行联合调试。

任务1-3-1:根据赛项资料包提供的可编程逻辑器(PLC)程序,使用计算机中的软件TIA portal,把它装载到可编程逻辑器,并切换到RUN的状态。

任务1-3-2:根据赛项资料包提供的HMI程序,使用计算机中的软件TIA portal组态软件进行程序下载,并将HMI切换到运行状态。

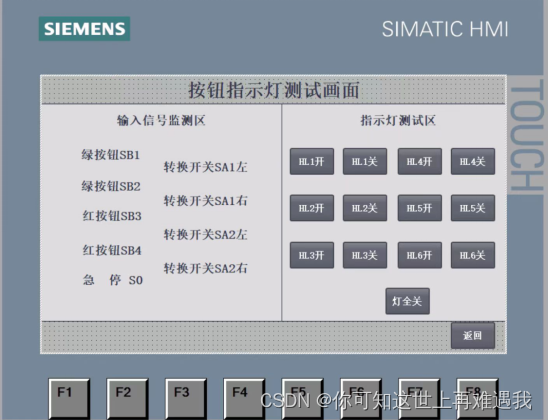

任务1-3-3:根据功能要求进行联调。验证设备参数设置、硬件连接、网络搭建是否正确,功能是否正常,测试编程逻辑器(PLC)程序、提供的HMI程序、执行输出单元、传感输入单元的网络互联功能,在人机界面(HMI)的触摸屏上能进行“执行动作“的操作,正确反应传感单元的状态。(裁判对功能情况进行评分:通过提供的人机交互界面能够控制执行器件,包括三色灯等设备,能够正确在人机界面组态上显示传感器的数据,能够通过人机交互界面显示各执行装置的正确状态)。

(1)进入HMI手动操作界面,启动执行单元设备1(例如:三相电机);

(2)进入HMI手动操作界面,启动执行单元设备2(例如:步进电机)。

任务1-3-4:通过HMI人机交互界面组态实现对指示灯的控制。在HMI画面上增加一个按钮,结合PLC程序,实现按下按“HL3开”按钮使指示灯HL3亮起,再次按下“HL3关”按钮指示灯HL3熄灭。

图1-3-4 HMI界面样图

任务1-3-5:基于给定程序框架,续写PLC与数采网关间基于Modbus TCP的通讯程序,定义通讯数据传输地址块,实现网关自PLC进行数据采集功能。

任务要求:

将可编程逻辑器(PLC)程序装载成功界面截图,截图贴到成果物文档中名为“子任务1-3-1-1”

将可编程逻辑器(PLC)程序运行状态截图,截图贴到成果物文档中名为“子任务1-3-1-2”

将人机界面(HMI)程序装载成功界面截图,截图贴到成果物文档中名为“子任务1-3-2-1”

将人机界面(HMI)程序运行状态截图,截图贴到成果物文档中名为“子任务1-3-2-2”

将可编程逻辑器(PLC)Modbus TCP通讯程序截图,截图贴到成果物文档中名为“子任务1-3-5-1”

任务1-4. HMI添加采集数据曲线

一般性概述:按工业互联网场景要求,将现场温度数据在现场HMI上进行可视化展示,装载功能程序,并进行联合调试。

任务1-4-1:根据赛项要求,将采集到的温度数据曲线展示在HMI上,使用计算机中的软件TIA portal进行组态调试,把它装载到触摸屏中。新增加一张HMI页面进行温度数据曲线展示,并在主界面中增加跳转按钮,实现从主界面直接跳转至温度数据曲线页面。

模块二 工业互联网平台开发应用(60分)

任务2-1 边缘计算及数据可视化应用

任务2-1-1 数采网关配置

- 打开网关配置工具,新建一个工程,命名为S7_1200数据采集,连接上网关,网关当前处于出厂状态,需要进行配置,使用工位上的配置专用网线连接闲置网口1进行通讯配置。

网关配置所需的网关产品出厂信息:

- 网关采集的S7_1200 PLC IP:192.168.0.1,端口号:502 ,本次所有采集数据需从该PLC中获取;

- 网口2用于连接PLC进行数据采集,网口1用于连接平台上抛数据;

- 网关网口1默认IP:192.168.1.230

- 网关进入管理设备及调试设备界面时需要输入账号和密码,帐号:super 密码:super

使用工位上的网线将配置好的网关以及工位上的两台电脑接入系统网络。

修改两台PC的IP设置为:

PC1:

1)将PC1的IP设定成192.168.(工位号+101).101,

2)子网掩码:255.255.255.0

3)网关:192.168.(工位号+101).1

4)DNS:192.168.1.1

PC2

1)将PC2的IP设定成192.168.(工位号+101).102,

2)子网掩码:255.255.255.0

3)网关:192.168.(工位号+101).1

4)DNS:192.168.1.1

用ipconfig指令显示出电脑的IP后,在任意一台PC使用ping指令测试电脑与服务器(IP地址为192.168.101.103)、网关的连接。

- 新建数据采集应用,名称为Modbus TCP,新建通道,配置相关参数,使网关能和S7_1200 PLC使用Modbus TCP方式进行数据通讯(S7_1200 PLC IP:192.168.0.1,端口号:502 );

- 新建采集单元,采集单元名称为S7_1200,配置采集地址表中的所有遥测和遥信采集点以及反控点位地址(注意采集点的Modbus地址在网关中的配置差异,Modbus地址首位只用来判断选择寄存器类型,后四位是采集地址,在网关中配置时需要减1);

表2-1-1-1 数据采集点位表

| 序号 | 参数 | 上传参数标识(遥测/遥信名称) | 数据类型 | PLC地址 | Modbus地址 | 数据归属分类 |

| 1 | 实际电压 | U | Real | N/A | 40001 | 单相电能表(电表) |

| 2 | 实际电流 | I | Real | 40003 | ||

| 3 | 有功功率 | P | Real | 40005 | ||

| 4 | 无功功率 | Q | Real | 40007 | ||

| 5 | 视在功率 | S | Real | 40009 | ||

| 6 | 功率因数 | PF | Real | 40011 | ||

| 7 | 已用电能 | Ep | Real | 40013 | ||

| 8 | 变频器当前速度 | Current_speed_of_frequency_converter | Real | 40015 | 电机 | |

| 9 | 伺服当前速度 | Current_speed_of_servo | Real | 40017 | ||

| 10 | 步进电机当前速度 | Current_speed_of_stepper_motor | Real | 40019 | ||

| 11 | 直流电机当前速度 | Current_speed_of_DC_motor | DInt | 40021 | 传送带 | |

| 12 | 编码器脉冲数 | Encoder_pulse_count | DInt | 40023 | ||

| 13 | 编码器当前距离 | Encoder_current_distance | Real | 40025 | ||

| 14 | 当前温度 | Current_temperature | Real | 40027 | PLC | |

| 15 | 采集电压值 | Collect_voltage_values | Real | 40029 | ||

| 16 | 实际输出电压值 | Actual_output_voltage_value | Real | 40031 | ||

| 17 | 数显表 | Digital_display_mete | Real | 40033 | ||

| 18 | 温度单元AQ | AQ | DInt | 40035 | ||

| 19 | 电位器旋钮 | Fan_potentiometer_knob | DInt | 40037 | 电机 | |

| 20 | 西克编码器A相 | Encoder_phase_A | Bool | I0.0 | 10001 | 传送带 |

| 21 | 西克编码器B相 | Encoder_phase_B | Bool | I0.1 | 10002 | |

| 22 | 光电传感器 | Photoelectric_sensor | Bool | I0.2 | 10003 | |

| 23 | 颜色传感器 | Color_sensor | Bool | I0.3 | 10004 | |

| 24 | 电容传感器 | Capacitive_sensor | Bool | I0.4 | 10005 | |

| 25 | 电感传感器 | Inductive_sensor | Bool | I0.5 | 10006 | |

| 26 | S0-急停按钮 | S0_Emergency_stop_button | Bool | I0.7 | 10008 | PLC |

| 27 | SB1 | SB1 | Bool | I1.0 | 10009 | |

| 28 | SB2 | SB2 | Bool | I1.1 | 10010 | |

| 29 | SB3 | SB3 | Bool | I1.2 | 10011 | |

| 30 | SB4 | SB4 | Bool | I1.3 | 10012 | |

| 31 | SA1 | SA1 | Bool | I1.4 | 10013 | |

| 32 | SA2 | SA2 | Bool | I1.5 | 10014 | |

| 33 | 直流驱动器-PWM+ | PWM | Bool | Q0.0 | 00001 | 传送带 |

| 34 | 直流驱动器-DIR+ | DIR | Bool | Q0.1 | 00002 | |

| 35 | 步进驱动器-PUL+ | PUL | Bool | Q0.2 | 00003 | 电机 |

| 36 | 步进驱动器-DIR+ | DIR | Bool | Q0.3 | 00004 | |

| 37 | HL1 | HL1 | Bool | Q0.4 | 00005 | PLC |

| 38 | HL2 | HL2 | Bool | Q0.5 | 00006 | |

| 39 | HL3 | HL3 | Bool | Q0.6 | 00007 | |

| 40 | HL4 | HL4 | Bool | Q0.7 | 00008 | |

| 41 | HL5 | HL5 | Bool | Q1.0 | 00009 | |

| 42 | HL6 | HL6 | Bool | Q1.1 | 00010 | |

| 43 | 温度-风扇 | FAN_RUN | Bool | Q2.0 | 00017 | |

| 44 | 温度-PWM | T_PWM | Bool | Q2.1 | 00018 | |

| 45 | VF-DI0 | VF_DI0 | Bool | Q2.2 | 00019 | 电机 |

| 46 | VF-DI1 | VF_DI1 | Bool | Q2.3 | 00020 | |

| 47 | VF-DI2 | VF_DI2 | Bool | Q2.4 | 00021 | |

| 48 | VF-DI3 | VF_DI3 | Bool | Q2.5 | 00022 | |

| 49 | HL1(反控) | Control_1 | Bool | Q3.0 | 00025 | PLC,这两个点位 |

| 50 | HL2(反控) | Control_2 | Bool | Q3.1 | 00026 |

- 新建4个采集数据转发应用,名称分别为电表/传送带/电机/PLC,配置相关的转发参数,转发参数中的对应通道(在新建通道的规约类型列表中)选择赛项平台MQTT,数据上抛选择周期发送,发送周期设定为5S,禁用变化上传,并且按表2-1-1-1 数据采集点位表中数据分类归属所对应的采集转发应用,选择上抛对应数据,PLC的转发应用里面除了配置数据上抛外,还需要对相应的反控点,进行反控相关的设置;

注:

- 数据转发配置所需的平台信息:

ip:112.92.40.22

port:2883

账号:ZYJNDS

密码:ZYJNDS

租户标识(组织id):gx_jnds

(实际租户标识以各个学校所分配的练习账号信息为准,以下标记为tenantId)

数据上报topic:

格式:v2/{租户标识}/{模型标识}/{设备标识}/telemetry

电表:v2/tenantId/meter/meter_01/telemetry

传送带:v2/tenantId/belt/belt_01/telemetry

电机:v2/tenantId/motor/motor_01/telemetry

PLC:v2/tenantId/plc/plc/telemetry

设备反控topic:

格式:v2/{租户标识}/{模型标识}/{设备标识}/instruct/req

反控:v2/tenantId/plc/plc/instruct/req

- 监控网关采集数据结果(网关在下载配置文件重启后需要等待一定的时间才能和其它设备重新建立上通讯连接,一般在30S以内,没重新通讯上的期间,数据也是会显示无效/未初始化,如果超过30S仍未显示有效,则需要确认采集应用的通讯参数配置是否准确),需要核对数据准确性;

- 监控网关上抛平台的数据;

- 通过平台对网关的反控点位下发反控命令,在网关采集实时数据画面以及上抛平台的报文监视画面中将反控成功的结果(反控点的网关采集实时数据监控值变成1及接收到平台下发的反控指令记录,接收到的反控指令在上抛平台的监视画面(需要选反控对应的转发应用名)中显示绿色);

- 调试工具验证

使用MQTT连接工具MQTTBox进行验证,测试能否连接平台服务端的MQTT 集群。

将竞赛资源包中的【MQTTBox.zip】进行解压,在解压后目录中选择MQTTBox.exe 启动MQTT客户端;

点击按钮左上角的【Create MQTT Client】按钮,并填写【MQTT Client Name】【Protocol】【Host】【Username】【Password】,相关信息参考“数据转发配置”。若左上角的连接状态为【绿色Connected】,则说明调试成功。

将调试结果截图贴到成果物文档中名为“子任务2-1-1”.

任务2-1-2 在工业物联平台创建数字化设备

为了将设备的信息和数据在工业互联网平台进行展示,需要在平台中创建数字化的模型和设备,以映射真实环境的物理设备。所需创建的模型清单、及对应的参数清单参见表2-1-2-1,设备清单参见表2-1-2-2。

1.根据表2-1-2-1,在“工业物联平台”的“物模型-设备模型”中新增4个设备模型;

2.根据表2-1-2-1,在“工业物联平台”的设备模型中添加对应的参数,添加按钮位于“设备模型详情-参数-添加参数”,可参考U盘中的《数据采集点位表》。

表2-1-2-1 模型清单及对应的参数清单

| 模型名称 | 模型标识 | 参数名称 | 参数标识 | 数据类型 |

| 单相电能表 | meter | 实际电压 | U | 数值 |

| 实际电流 | I | 数值 | ||

| 有功功率 | P | 数值 | ||

| 无功功率 | Q | 数值 | ||

| 视在功率 | S | 数值 | ||

| 功率因数 | PF | 数值 | ||

| 已用电能 | Ep | 数值 | ||

| 传送带 | belt | 直流电机当前速度 | Current_speed_of_DC_motor | 数值 |

| 编码器脉冲数 | Encoder_pulse_count | 数值 | ||

| 编码器当前距离 | Encoder_current_distance | 数值 | ||

| 西克编码器A相 | Encoder_phase_A | 布尔型 | ||

| 西克编码器B相 | Encoder_phase_B | 布尔型 | ||

| 光电传感器 | Photoelectric_sensor | 布尔型 | ||

| 颜色传感器 | Color_sensor | 布尔型 | ||

| 电容传感器 | Capacitive_sensor | 布尔型 | ||

| 电感传感器 | Inductive_sensor | 布尔型 | ||

| 传送带直流电机_直流驱动器-PWM+ | PWM | 布尔型 | ||

| 传送带直流电机_直流驱动器-DIR+ | DIR | 布尔型 | ||

| 电机 | motor | 变频器电机_变频器当前速度 | Current_speed_of_frequency_converter | 数值 |

| 伺服电机_伺服当前速度 | Current_speed_of_servo | 数值 | ||

| 步进电机_步进电机当前速度 | Current_speed_of_stepper_motor | 数值 | ||

| 步进电机_步进驱动器-PUL+ | PUL | 布尔型 | ||

| 步进电机_步进驱动器-DIR+ | DIR | 布尔型 | ||

| 变频器电机_VF-DI0 | VF_DI0 | 布尔型 | ||

| 变频器电机_VF-DI1 | VF_DI1 | 布尔型 | ||

| 变频器电机_VF-DI2 | VF_DI2 | 布尔型 | ||

| 变频器电机_VF-DI3 | VF_DI3 | 布尔型 | ||

| 电机温度(电位器旋钮) | Fan_potentiometer_knob | 数值 | ||

| PLC | plc | 当前温度 | Current_temperature | 数值 |

| 采集电压值 | Collect_voltage_values | 数值 | ||

| 实际输出电压值 | Actual_output_voltage_value | 数值 | ||

| 数显表 | Digital_display_mete | 数值 | ||

| S0-急停按钮 | S0_Emergency_stop_button | 布尔型 | ||

| SB1 | SB1 | 布尔型 | ||

| SB2 | SB2 | 布尔型 | ||

| SB3 | SB3 | 布尔型 | ||

| SB4 | SB4 | 布尔型 | ||

| SA1 | SA1 | 布尔型 | ||

| SA2 | SA2 | 布尔型 | ||

| 温度单元AQ | AQ | 数值 | ||

| HL1 | HL1 | 布尔型 | ||

| HL2 | HL2 | 布尔型 | ||

| HL3 | HL3 | 布尔型 | ||

| HL4 | HL4 | 布尔型 | ||

| HL5 | HL5 | 布尔型 | ||

| HL6 | HL6 | 布尔型 | ||

| 温度-风扇 | FAN_RUN | 布尔型 | ||

| 温度-PWM | T_PWM | 布尔型 | ||

| HL1(反控) | Control_1 | 布尔型 | ||

| HL2(反控) | Control_2 | 布尔型 |

3.根据表2-1-2-1,在“工业物联平台”的“设备管理-设备视图”中点击按钮“新增设备”新增4个设备;

表2-1-2-2 设备清单

| 设备名称 | 设备标识 | 所属模型 |

| 单相电能表_01 | meter_01 | 单相电能表 |

| 传送带_01 | belt_01 | 传送带 |

| 电机_01 | motor_01 | 电机 |

| plc | plc | plc |

4.进入设备详情页面,将“概览-连接配置”中的“数据上报Topic”配置到数采网关;

5.若将Topic配置完成,则数采网关采集到的数据应该上报到云平台,分别进入四个设备详情页面,选择参数页签,将设备中的参数列表进行截图,要求截中包含参数的总数量。四张截图依次贴到成果物文档中名为“子任务2-1-2”;

任务2-1-3 配置参数监控规则

- 在设备模型-详情-参数列表中,按照下表要求,对参数配置监控规则;

| 模型名称 | 参数名称 | 报警等级 | 报警阈值-方式 | 报警阈值-值 | 报警信息 |

| 单相电能表 | 实际电压 | 注意 | 小于 | 200 | 电压欠压告警 |

| 单相电能表 | 实际电流 | 危险 | 大于 | 5 | 电流过高告警 |

| 单相电能表 | 有功功率 | 报警 | 大于 | 10 | 功率超过额定功率 |

任务2-2 维修工单系统集成应用

现需要在零代码开发平台搭建一个维修工单系统集成应用,完成基于上述步骤中的设备模型数据的应用,实现数据驱动的设备维修工单控制。

任务2-2-1 创建维修工单系统前端工作表

将相关任务界面截图,贴到模块二答卷文档中对应任务号下。

使用零代码平台进行业务工单的前端设计,涉及数据表。

任务要求:

- 创建应用/工作表

- 创建应用

创建空白应用,应用名称设置为“维修工单系统”,选择应用图标,将新建应用页面进行截图,截图贴到成果物文档中名为“子任务2-2-1-1”。

- 创建工作表

- 添加数据表

- 添加工作表“数据表”,字段按照下表2-2-1-1设计,然后将完整表单设计页面进行截图,截图贴到成果物文档中名为“子任务2-2-1-2”。

表2-2-1-1 数据表字段设计

| 字段名称 | 字段类型 | 校验规则 | 设置字段属性 | 字段宽度 | 其他 |

| 数据ID | 流水号 | 流水号规则: 固定字符:SJ 提交日期:年月日 自动计数(7位不重置从1开始) | 1/2行 | ||

| 数据类型 | 单选 | 1/2行 | 类型:下拉框 选项: 告警数据/维修数据 | ||

| 租户标识 | 文本 | 必填 | 单行 | 整行 | |

| 模型标识 | 文本 | 必填 | 1/2行 | ||

| 设备标识 | 文本 | 必填 | 1/2行 | ||

| 异常字段 | 文本 | 1/2行 | |||

| 异常数据 | 数字 | 1/2行 | |||

| 维修列表 | 子表单 | 整行 | 该表字段在下表列出 | ||

| 状态 | 单选 | 单行 | 整行 | 类型:横向 选项: 未完成/完成(默认未完成) |

-

- 字段显隐规则设置(在页面上方第二栏“表单设置”-“规则设置”添加下列规则):

- 当满足条件:“数据类型”等于“维修数据”时,才显示“维修列表”和“状态”字段

将配置好的规则截图,截图贴到成果物文档中名为“子任务2-2-1-3”。

表2-2-1-2 数据表字段规则二

| 字段名称 | 字段类型 | 校验规则 | 设置字段属性 | 字段宽度 | 其他 |

| 维修项 | 文本 | 单行 | |||

| 结果值 | 文本 | 单行 | |||

| 维修状态 | 单选 | 选项: 正常/故障 |

任务2-2-2 创建工作流

将相关任务界面截图,贴到模块二答卷文档中对应任务号下。

设计完维修系统所需的工作表后,对维修系统进行极客流配置,实现维修系统的后端设计。

任务要求:

- 创建极客流

新增下列表格中的2个极客流,将新增的2个极客流列表截图,完成表单设计并截图,截图贴到成果物文档中名为“子任务2-2-2-1”。

表 2-2-2-1 极客流需求配置表

| 触发方式 | webhook触发 | 工作表触发 |

| 流程名称 | 接收数据 | 维修流程 |

- 配置数据转发规则

- webhook触发流程对应的数据转发规则:

在“工业物联平台”,依据表2-2-2-2进行数据转发规则设置,并开启。

表2-2-2-2 webhook触发流程对应的数据转发规则

| 规则名称 | 匹配方式 | 选择范围 | 数据类型 | 转发目标 | 数据 |

| 单相电能表数据转发规则 | 指定设备 | 单线电能表_01 | 告警 | HTTP | 极客流“接收电表数据”URL |

- 配置极客流“接收数据”:

- 按下列表格配置自定义参数列表,写出合适的json请求数据示例,截图解析过后的请求示例参数列表,截图贴到成果物文档中名为“子任务2-2-2-3”;

表2-2-2-3 接收数据参数列表

| 参数名 | 类型 |

| data_I | number(数字) |

| modelMark | input(字符串) |

| deviceMark | input(字符串) |

- 添加一个“新增记录”的节点,按下面表格配置该节点,截图节点配置信息,截图贴到成果物文档中名为“子任务2-2-2-4”;

表2-2-2-4 数据超限记录

| 节点名称 | 新增记录 |

| 选择工作表 | 数据表 |

| 新增方式 | 新增一条记录 |

| 数据类型 | 告警数据 |

| 异常字段 | I |

| 异常值 | Webhook触发 I |

| 设备标识 | Webhook触发 modelMark |

| 模型标识 | Webhook触发 deviceMark |

- 开启流程。

- 配置极客流“维修流程”:

- 首节点配置信息如下表,截图节点配置信息,截图贴到成果物文档中名为“子任务2-2-2-5”;

表2-2-2-5 维修流程配置信息

| 节点名称 | 工作表事件触发 |

| 工作表 | 数据表 |

| 触发方式 | 新增或更新记录时 “维修项” |

- 末节点配置信息如下表,截图节点配置信息,截图贴到成果物文档中名为“子任务2-2-2-6”;

表2-2-2-6 巡检流程次节点配置信息

| 节点名称 | 更新记录 |

| 选择更新对象 | 工作表事件触发 |

| 设置更新字段 | “状态”设置为“完成” |

- 开启流程。

- 添加“数据表”数据:

返回数据表列表,至少新增一条数据类型为维修数据的数据(录入完信息后将该列表进行截图)。截图贴到成果物文档中名为“子任务2-2-2-7”。

任务2-3 工业互联网应用平台服务开发

将相关任务界面截图,贴到模块二答卷文档中对应任务号下。

任务2-3-1 仪表盘布局规划

使用极客工厂平台搭建仪表盘页面,分别展示设备告警信息和车间巡检情况,详情如下:

告警统计信息、维修数据统计信息、数据表总数统计信息、每天完成的维修工单数量统计信息。

布局要求:

| 告警统计信息 | 维修数据统计信息 | 数据表总数统计信息 | 每天完成的维修工单数量统计信息 |

任务要求如下:

- 告警统计信息,使用“数值”组件创建单点告警数

- 维修数据统计信息,使用“数值”组件创建边缘计算告警数

- 数据表总数统计信息,使用“饼图”组件创建告警类型占比饼状图

- 每天完成的维修工单数量统计信息,使用“柱状图”组件统计每天完成的维修工单数量柱状图

任务2-3-2 仪表盘图表设计

新建一个仪表盘,命名为“仪表盘”,依次添加下面的图表,完成仪表盘图表的设计。

- 告警统计信息设计

- 以“数据表”作为工作表创建数值

- 将图表名称设置为“告警数”

- 将“数据ID”字段拖入到指标进行计数,修改指标显示名为“告警数”

- 将“数据类型”字段拖入到条件,修改筛选条件为:“数据类型”等于“告警数据”

- 在右侧设置面板中,勾选“自动刷新”

将该图表设计界面进行截图,截图贴到成果物文档中名为“子任务2-3-2-1”。

- 维修数据统计信息设计

- 以“数据表”作为工作表创建数值

- 将图表名称设置为“维修数”

- 将“数据ID”字段拖入到指标进行计数,修改指标显示名为“维修数”

- 将“数据类型”字段拖入到条件,修改筛选条件为:“数据类型”等于“维修数据”

- 在右侧设置面板中,勾选“自动刷新”

将该图表设计界面进行截图,截图贴到成果物文档中名为“子任务2-3-2-2”。

- 数据表总数统计信息设计

- 以“数据表”作为工作表创建饼图

- 将图表名称设置为“数据类型占比饼状图”

- 将“数据类型”字段拖入到维度

- 将“数据ID”字段拖入到指标进行计数

- 在右侧设置面板中,勾选“自动刷新”

将该图表设计界面进行截图,截图贴到成果物文档中名为“子任务2-3-2-3”。

- 每天完成的维修工单数量统计信息设计

- 以“数据表”作为工作表创建柱状图

- 将图表名称设置为“每天完成的维修工单数量柱状图”

- 将“创建时间”字段拖入到维度

- 将“数据ID”字段拖入到指标进行计数

- 将“数据类型”字段拖入到条件,修改筛选条件为:“数据类型”等于“维修数据”

- 将“状态”字段拖入到条件,修改筛选条件为:“状态”等于“完成”

- 在右侧设置面板中,勾选“自动刷新”

将该图表设计界面进行截图,截图贴到成果物文档中名为“子任务2-3-2-4”。

任务2-3-3 仪表盘发布

- 在仪表盘界面点击“保存”,完成发布

将发布后的仪表盘界面进行截图,截图贴到成果物文档中名为“子任务2-3-3”。

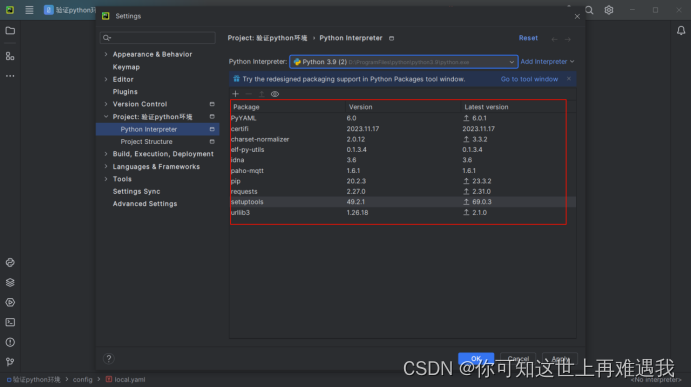

附件一: Python解释器配置步骤

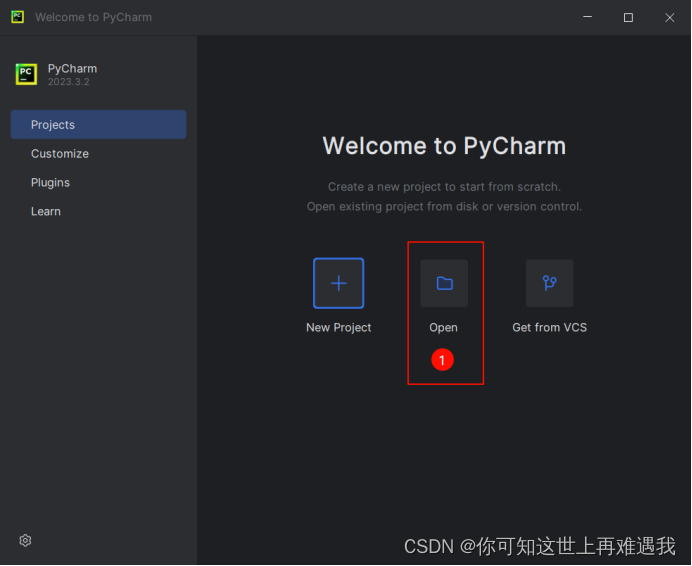

打开桌面上的PyCharm Community Edition 2023.3.2软件

找到U盘中的【示例代码】文件夹,点击ok以打开

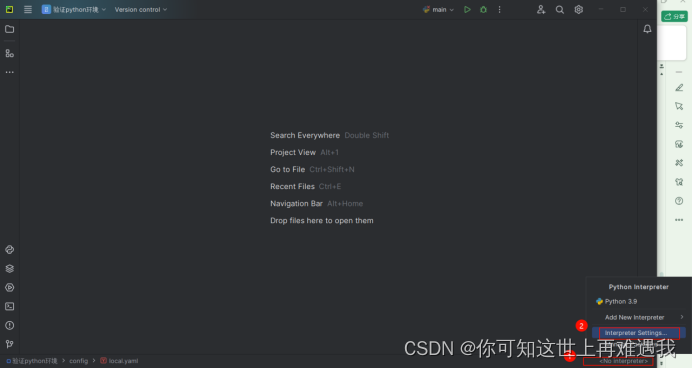

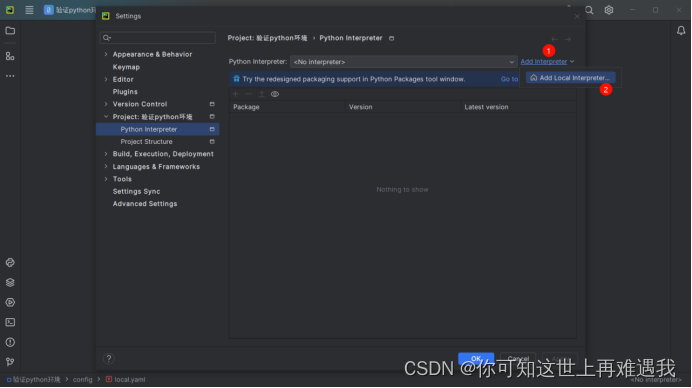

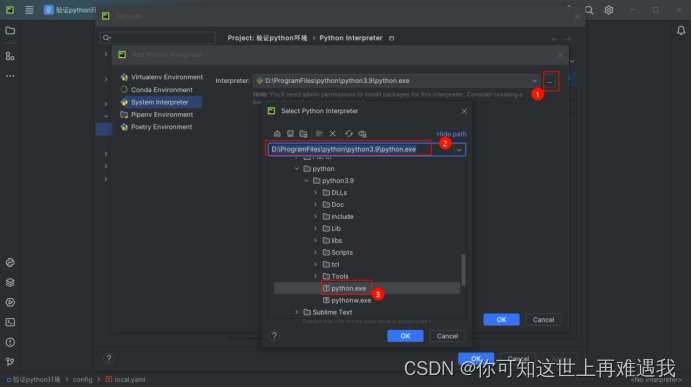

点击右下角,配置python解释器(C:/模块二/python解释器/python.exe 或者 C:/python3.9/python.exe)

点击OK-OK,若能看到如下界面,则说明环境配置成功

点击OK后,完成解释器配置。